Thép cuộn cán nóng HRC là gì?

Thép HRC (viết tắt của hot rolled coil) là kiểu thép tấm dạng cuộn và được sản xuất với phương pháp cán nóng. Loại nguyên vật liệu này được sản xuất với nhiều độ dày khác nhau, khổ rộng thường là 1500mm hoặc 2000mm và nặng ít nhất là 24 tấn.

Khi mới sản xuất, bề mặt thép HRC sẽ có màu xanh xám và sau đó có thể chuyển sang màu nâu sẫm. Nếu như là loại thép HRC được nhập khẩu từ nước khác về Việt Nam thì bề mặt thường sẽ có màu vàng do bị ảnh hưởng bởi hơi nước biển.

Ứng dụng lớn nhất của thép cuộn cán nóng HRC hiện nay vẫn là sử dụng để cán thép ống và thép hộp, ngoài ra còn được sử dụng trong ngành sản xuất ô tô. Cụ thể khung và sàn xe ô tô đều được làm từ thép tấm cán nóng, tuy nhiên trước khi đưa vào sử dụng tấm sẽ được trải qua nhiều quá trình để sơn chống gỉ và sơn màu cho sản phẩm.

Một số ứng dụng khác của thép HRC như ứng dụng để làm bồn bể, để trải sàn...

Trong một phát biểu gần đây, ông Trần Đình Long, Chủ tịch HĐQT Hoà Phát cho biết nhu cầu sử dụng thép HRC tại Việt Nam vào năm 2021 là hơn 13 triệu tấn và trung bình tăng 10% mỗi năm. Vị Chủ tịch này dự kiến đến 2025 Việt Nam sẽ tiêu thụ khoảng 16 -17 triệu tấn HRC.

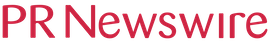

Hình ảnh thép cuộn cán nóng của Hoà Phát

Nhu cầu thị trường nhiều nhưng tại sao ở Việt Nam ngoài Fomosa chỉ có Hoà Phát là sản xuất được HRC?

Muốn làm rõ được câu trả lời, trước hết chúng ta cùng nói về công nghệ sản xuất thép.

Để tạo ra được thép, nhà sản xuất có thể đi từ 2 nguyên liệu là quặng sắt hoặc thép phế liệu (sắt thép đã qua sử dụng).

Quy trình sản xuất thép từ phế liệu tương đối đơn giản. Phế liệu sau khi được phân loại, xử lý sẽ được nạp vào lò điện hồ quang (EAF) hoặc lò cảm ứng (IF) để luyện thành phôi vuông và cán ra thành phẩm cuối cùng.

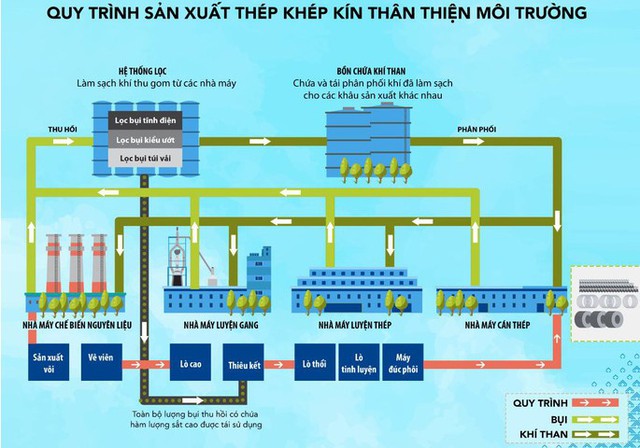

Quy trình sản xuất thép từ quặng sắt phức tạp hơn. Đầu tiên, quặng sắt với hàm lượng và kích cỡ khác nhau được chế biến, phối trộn theo tỷ lệ yêu cầu, kết hợp với than coke, vôi và dôlômit được đưa vào lò cao luyện ra gang lỏng. Tiếp theo, nước gang được chuyển sang lò thổi ôxy, lò tinh luyện để tạo ra các mác thép theo yêu cầu của thị trường, thông qua hệ thống máy đúc đúc ra các loại phôi - thép thô bán thành phẩm.

Cuối cùng, tại Nhà máy cán thép, phôi vuông sẽ được cán ra thép xây dựng thành phẩm gồm thép thanh vằn và thép cuộn; phôi dẹt được cán thành thép cuộn cán nóng (HRC).

Phôi thép vuông là loại phôi thép thanh có quy cách phổ biến: 100 x 100, 125 x 125, 150 x 150 chiều dài từ 6 - 12 m. Loại phôi này được sử dụng chủ yếu để sản xuất thép cuộn, thép thanh vằn xây dựng thành phẩm.

Phôi thép dẹp có kích thước lớn hơn billet, có tiết diện mặt cắt ngang hình chữ nhật. Loại phôi này sau đó sẽ cán ra thép cuộn cán nóng, thép tấm cán nóng, thép cuộn cán nguội, thép hình, thép hộp,....

Ở Việt Nam hiện nay đa phần các công ty đều sản xuất thép từ thép phế liệu do công nghệ đơn giản, mức đầu tư vốn, công nghệ, máy móc... yêu cầu thấp hơn. Nói đến sản xuất thép từ quặng sắt, phải nói đến công nghệ luyện gang phức tạp, tốn kém và kỹ thuật cao với dây chuyền sản xuất đồng bộ qua nhiều khâu.

Công ty Cổ phần Gang thép Thái Nguyên (TISCO), "cái nôi" của ngành công nghiệp luyện kim Việt Nam, tiền thân là Công ty Gang thép Thái Nguyên, được thành lập năm 1959, là khu Công nghiệp đầu tiên tại Việt Nam có dây chuyền sản xuất liên hợp khép kín từ khai thác quặng sắt đến luyện gang, luyện thép và cán thép.

Sau này, Hoà Phát được biết đến là doanh nghiệp tư nhân xây dựng cơ sở vật chất, hệ thống máy móc, dây chuyền để sản xuất thép từ quặng sắt với chất lượng cao với quy mô lớn và chiếm lĩnh được thị phần thép xây dựng số 1 Việt Nam (theo số liệu của Hiệp hội thép VN).

Hình ảnh: trang chủ Hoà Phát

Với tầm nhìn dài hạn, đánh giá về nhu cầu HRC trong nước cũng như sự phụ thuộc vào nguồn cung nhập khẩu, chủ tịch Trần Đình Long đã quyết định đầu tư sản xuất HRC và đưa sản phẩm này thành "con át chủ bài" trong chiến lược phát triển của Hoà Phát trong tương lai. Tuy nhiên, không phải ai nhìn ra tiềm năng phát triển cũng có tham vọng và quyết liệt triển khai như ông Long do con đường thực hiện không hề "trải hoa hồng".

Rào cản lớn về năng lực tài chính để thực hiện dự án

Tổng đầu tư với một nhà máy sản xuất thép đồng bộ từ quặng cho ra đến sản phẩm HRC lớn hơn nhiều so với các DN sản xuất thép sản xuất thép từ phế liệu. Hai dự án sản xuất HRC của Hoà Phát đều có tổng vốn đầu tư thuộc dạng "khủng" trong ngành.

Khu liên hợp sản xuất gang thép Hòa Phát Dung Quất 1 có tổng vốn đầu tư 52.000 tỷ đồng, được thiết kế với quy mô công suất 4 triệu tấn một năm (sau đó đã nâng công suất thực tế lên 6 triệu tấn/năm). Dự án Hoà Phát Dung Quất 2, công suất thiết kế 5,6 triệu tấn/năm với tổng mức đầu tư lên đến 85.000 tỷ đồng.

Với những con số đó, một doanh nghiệp "thuần Việt" nếu chỉ dựa vào nội lực mà không có nền tảng về cơ sở vật chất, hệ thống tiêu thụ và đặc biệt là tài chính tốt thì việc đầu tư dự án mới có thể trở thành gánh nặng của doanh nghiệp, thậm chí "chết" từ khâu ý tưởng khi không sắp xếp, bố trí được nguồn vốn.

Trên thực tế, ngành thép nói riêng và ngành sản xuất nói chung có nhiều câu chuyện về đầu tư dự án nhưng không hiệu quả, bỏ dở giữa chừng hoặc kéo doanh nghiệp vào tình trạng thua lỗ nhiều năm.

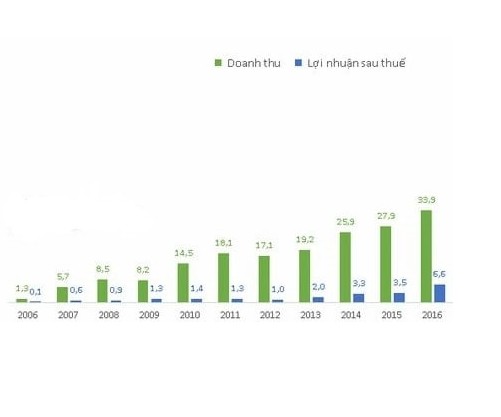

Điểm lại đôi chút về tình hình tài chính của Hoà Phát cuối năm 2016, trước khi tiến hành đầu tư xây dựng Hoà Phát Dung Quất 1 vào năm 2017. Doanh thu và Lợi nhuận của Hoà Phát giai đoạn 2006 - 2016 tăng trưởng rất đều và ổn định:

Hoà Phát có 10 năm liên tục lãi, với mức tăng trưởng lợi nhuận ấn tượng hơn 88% vào năm 2016

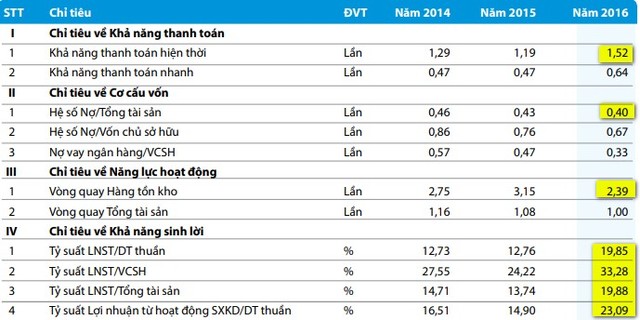

Một số chỉ tiêu về năng lực tài chính của DN 3 năm từ 2014 - 2016:

Trích báo cáo thường niên Hoà Phát

Có thể thấy, trước khi quyết định đầu tư dự án Hoà Phát Dung Quất, doanh nghiệp đã có một giai đoạn kinh doanh hiệu quả được minh chứng qua các chỉ số tài chính "khoẻ". DN sử dụng nợ vay ít hơn vốn chủ sở hữu, khả năng thanh toán hiện thời > 1 và tăng đều hàng năm, hàng tồn kho luân chuyển tốt, tỷ suất sinh lời trên vốn chủ cao (thuộc TOP khi so với các DN trong ngành),..

Nền tảng tài chính "khoẻ" là tiền đề để doanh nghiệp có thể đầu tư mở rộng, cũng là cơ sở để doanh nghiệp có thể huy động vốn thực hiện dự án từ các tổ chức tín dụng.

Vốn lớn, đầu tư công nghệ và kỹ thuật rất khắt khe

Ông Nguyễn Quang Tùng – Phó Giám đốc Công ty CP Thép Hòa Phát Dung Quất từng chia sẻ, sản xuất HRC hay bất cứ sản phẩm thép nào cũng cũng đều có hai yếu tố trọng yếu.

Thứ nhất là công nghệ được lựa chọn. HRC cũng có nhiều công nghệ sản xuất ra nó và vì thế chất lượng không hoàn toàn như nhau, chi phí sản xuất (cả mức đầu tư) cũng khác nhau. Hòa Phát chọn công nghệ tốt nhất của châu Âu.

Yếu tố thứ hai là con người. "Giống như công nghệ sản xuất đa số các hàng hóa khác, con người luôn là yếu tố trọng yếu. Khi con người làm chủ được thiết bị, công nghệ sẽ khiến nó hoạt động sản xuất hiệu quả", ông Tùng nói.

Ngược dòng thời gian về ngày 30/9/2017, Công ty CP Thép Hòa Phát Dung Quất và Tập đoàn Danieli (Italia) đã ký kết hợp đồng cung cấp hạng mục đúc phôi Slab mỏng và cán nóng thép dải công suất 3,5 triệu tấn/năm cho Dự án Khu liên hợp sản xuất Gang thép Hòa Phát Dung Quất (Quảng Ngãi). Đây là dây chuyền đúc cán tấm mỏng hiện đại, đảm bảo chất lượng HRC cao nhất, tiêu hao năng lượng thấp và thân thiện với môi trường.

Tại buổi lễ hôm đó, ông Trần Đình Long – Chủ tịch Tập đoàn Hòa Phát nhấn mạnh hạng mục sản xuất HRC là hạng mục quan trọng nhất của dự án Khu liên hợp sản xuất Gang thép Hòa Phát Dung Quất.

Theo Hoà Phát thông tin, ở khu liên hợp, có nhiều đối tác nước ngoài tham gia là các công ty, tập đoàn lớn như Danieli, SMS Châu Âu… tham gia cung cấp, lắp đặt, hỗ trợ vận hành. Trong đó, Danieli đã hợp tác với Hòa Phát 20 năm, họ nhanh bắt nhịp với dự án hơn, triển khai công việc bài bản, quy củ. Làm bất kỳ việc gì đều đúng trình tự, tuân thủ nghiêm yêu cầu kỹ thuật. Do vậy, kết quả làm việc của họ thường đạt tốt nhất về mặt chất lượng.

Do là lần đầu tiên triển khai dự án sản xuất HRC, khối lượng thiết bị lớn, đội ngũ kỹ sư, công nhân kỹ thuật của Hòa Phát Dung Quất gặp rất nhiều khó khăn, bỡ ngỡ. Mỗi giai đoạn, hạng mục đều phải thảo luận, lập quy trình chi tiết rất kỹ và mất nhiều thời gian. Việc thiếu nhân lực và kinh nghiệm khi triển khai lắp đặt, vận hành cũng là thách thức lớn.

Tuy nhiên, các chuyên gia đến từ châu Âu đã hướng dẫn chuyển giao công nghệ một cách tỷ mỉ cho đội ngũ cán bộ, kỹ thuật viên, công nhân vận hành của Nhà máy, từ khâu lắp đặt và nghiệm thu chạy thử thiết bị cho đến hỗ trợ vận hành suốt 1 năm đầu hoạt động. Anh Bùi Văn Tiệp – Giám đốc Nhà máy QSP cho biết, việc chuyển giao cũng giống như việc học vậy, không gì bằng học trên thực tế. Số lượng được đào tạo thực tế là 550 người, trong đó có 20% là kỹ sư có chuyên môn sâu.

"Chúng tôi chọn cách đào tạo kiểu cầm tay chỉ việc, từ đó CBCVN mới thực sự hiểu và nắm được các kiến thức vận hành. Phải nói khả năng nắm bắt chuyên môn kỹ thuật của anh em nhà máy đều rất khá, có không ít cán bộ nhân viên nổi trội, nắm bắt nhanh. Làm việc với các chuyên gia nước ngoài, chúng ta cũng học hỏi được phong cách làm việc chuyên nghiệp. Cho đến nay, anh em nhà máy đã cơ bản làm chủ công nghệ, tự vận hành sản xuất được HRC, tuy nhiên trong một số trường hợp vẫn cần sự hỗ trợ từ Danieli", anh Tiệp chia sẻ trong 1 bài đăng trên trang chủ Hoà Phát giai đoạn Hoà Phát Dung Quất mới đi vào hoạt động.

Chỉ ít lâu sau đó, người Hoà Phát đã chứng tỏ khả năng nắm bắt công nghệ rất nhanh của mình thông qua những con số cụ thể.

Tin từ tập đoàn Hòa Phát cho biết, ngày 20/2021, tại Khu liên hợp sản xuất gang thép Hòa Phát Dung Quất (Quảng Ngãi) cho ra lò tấn thép cuộn cán nóng (HRC), đánh dấu mốc 1 triệu tấn thép HRC tại khu liên hợp này sau hơn 9 tháng từ khi đưa vào vận hành thử nghiệm.

Đây là dấu mốc trong quá trình phát triển của Công ty cổ phần Thép Hòa Phát Dung Quất nói riêng và Tập đoàn Hòa Phát nói chung.

Theo đánh giá của chuyên gia đến từ Tập đoàn Danieli, nhà thầu tư vấn, sản xuất, lắp đặt thiết bị dây chuyền cán thép cho Hòa Phát từ đầu những năm 2000 đến nay, sản lượng trên là kỷ lục cho một nhà máy đúc cán tấm nóng trực tiếp trên toàn thế giới, ít có dây chuyền đúc cán tấm nào trên thế giới đạt được con số 1 triệu tấn sau thời gian ngắn như vậy.